El participante aprenderá a:

- Comprender la importancia y la responsabilidad de la inspección de calidad en el proceso pintado, preparación de superficie y aplicación.

- Implementar un Plan de Inspección, los ensayos, normas de evaluación aplicables (ASTM, SSPC, ISO, NACE, etc.), frecuencia y número de las mediciones, valores de admisibilidad e interpretación de resultados.

- Conocer la instrumentación, equipos requeridos y los procedimientos de las pruebas, para la inspección en las diferentes etapas del tratamiento anticorrosivo de superficies con recubrimientos.

- Identificar las fallas y el mecanismo de deterioro de las pinturas analizando los factores que afectan la durabilidad, sus consecuencias, el ciclo de vida útil de un sistema de pintado.

- Comprender el mecanismo de las fuerzas que mantienen al sistema aplicado sobre el substrato y aquellas que afectan su vida útil (adhesión y cohesión).

- Clasificar las fallas según su origen, causas más probables, el diagnóstico de las fallas, prevención y remediación.

- Conocer las Normas Técnicas (ASTM/ISO) de evaluación y caracterización de defectos y fallas de los recubrimientos, etc.

- Diagnosticar el estado y condición de integridad del sistema de pintado existente a fin de elaborar un plan y estrategia de mantenimiento anticorrosivo, normas técnicas aplicables, especificación de las pinturas, etc.

• Ingenieros y técnicos relacionados al tratamiento y protección de superficies, control y prevención de la corrosión.

• Responsables de las áreas de gestión de integridad de activos y mantenimiento

• Responsables de proyectos de nueva construcción, fabricación, construcción, diseño, especificación e ingeniería de proyectos.

• Supervisores de obra, inspección y auditoria de calidad.

• Profesionales y Técnicos con Certificación NACE, SSPC, FROSIO en Recubrimientos de Protección.

• Empresas de aplicación de recubrimientos, fabricantes de pinturas, empresas de construcciones metálicas.

Exposición dialogada mediante Powerpoints con fluida interacción de participantes.

El curso fue realizado en diciembre 2023 para cuarenta personas de las empresas NA-SA, EMU S.A, Lito Gonella e Hijo I.C.F.I., TGS, INDEMET, SICA, Timbo SA, Futura HNOS, INFA, C&O Group SAS e IMPSA quienes calificaron al curso con un promedio casi «Excelente» (4,2 de 5).

Fue realizado en octubre 2022 para trece personas de las empresas Bureau Veritas, TECHINT, INTI, PAE y Vintage Petroleum, quienes calificaron al curso con un promedio «Muy Bueno» (4 de 5) y comentarios como «En especial me gustaría destacar la paciencia, dedicación y manera de expresarse del instructor. Y el grupo en sí, muy variado donde hubo muchos cambios de opciones y consejos.»

En octubre 2021 para diecisiete personas de las empresas MEIP, Grupo Tergo Laf, INTI, FIMACO, Metrogas, Tecnicas Reunidas, ENSI y ANCAP quienes calificaron al curso con un promedio casi «Excelente» (4,2 de 5) y comentarios como «Los temas se explicaron con mucha claridad y el instructor se nota que sabe mucho del tema y nos pudo compartir su experiencia.» y «El curso fue dinámico y cumplió mis expectativas. Me voy con un conocimiento sólido de los cuidados e inspecciones que hay que tener para las distintas etapas de los procesos de pintura. Como inspector técnico especializado en soldadura y metalurgia, me resultó un excelente complemento para agrandar los conocimientos en el área de pintura«.

En octubre 2021 para diecisiete personas de las empresas MEIP, Grupo Tergo Laf, INTI, FIMACO, Metrogas, Tecnicas Reunidas, ENSI y ANCAP quienes calificaron al curso con un promedio casi «Excelente» (4,2 de 5) y comentarios como «Los temas se explicaron con mucha claridad y el instructor se nota que sabe mucho del tema y nos pudo compartir su experiencia.» y «El curso fue dinámico y cumplió mis expectativas. Me voy con un conocimiento sólido de los cuidados e inspecciones que hay que tener para las distintas etapas de los procesos de pintura. Como inspector técnico especializado en soldadura y metalurgia, me resultó un excelente complemento para agrandar los conocimientos en el área de pintura«.

El curso fue dictado para cuatro personas de Represa SALTO GRANDE en junio 2020 quienes calificaron al curso «Muy bueno» (4 de 5), y nos dieron los siguiente comentarios «Muy buena la práctica en campo«, «Tanto el material entregado, como la disertación, se realizó de manera muy profesional y práctica, brindando conocimientos concisos para una buena práctica laboral como inspector de revestimientos.» y «Perfecto dominio de todos los temas por parte del instructor, manteniendo una dinámica de clase muy buena.«.

Ing. Daniel Roth

Ing. Daniel Roth

• Ingeniero Químico.

• Miembro de SSPC (The Society for Protective Coatings) y Especialista en Recubrimientos Protectores y Marinos.

• Cuenta con 35 años de experiencia profesional en la industria de recubrimientos tanto por su trabajo en empresas fabricantes de recubrimientos, así como en trabajos de consultoría.

• Posee experiencia como expositor, conferencista y capacitador a nivel internacional.

• Se desempeña actualmente como director y consultor principal de Corrosion & Coatings Consultants, empresa de consultoría en ingeniería de recubrimientos y control de corrosión; y, es además consultor senior para Latinoamérica y Caribe de la consultora internacional Orr&Boss Inc.

Módulo I: Introducción

- Aspectos generales de corrosión y protección anticorrosiva

- Pinturas

- Esquemas de pintado y sistemas de Pintura

- Preparación de superficies y aplicación.

- Inspección de recubrimientos.

Módulo II: La Inspección de recubrimientos

- La inspección de recubrimientos, su importancia

- Costos relativos a la calidad: costos de calidad y costos de NO calidad.

- Control de calidad de pintado del constructor y/o aplicador de pinturas

- Asesoría técnica del fabricante de pinturas.

- Auditorias de calidad independiente (servicio al dueño de la infraestructura).

- Aseguramiento de calidad de pintado, auditorias de calidad; control de calidad.

Módulo III: Plan de inspección

- Descripción del Plan de Inspección.

- Puntos de inspección en el proceso.

- Normas técnicas o procedimientos de referencia.

- Parámetros de admisibilidad o aceptación.

- Frecuencia de las pruebas y/o de control.

- Registro de evaluaciones, pruebas, mediciones, etc.

Módulo IV: Condiciones ambientales

- Importancia, condiciones de secado y curado de los recubrimientos.

- Defectos más comunes debido a las condiciones ambientales adversas.

- Medición de la temperatura de bulbo seco y de bulbo húmedo.

- Cálculo de la humedad relativa y temperatura de rocío.

- Medición de la temperatura de superficie.

- Medición de la velocidad del viento.

- Equipos, instrumentos y tablas de medición.

- Normas de aplicación.

Módulo V: Preparación de superficies

- Inspección previa al inicio de tareas.

- Equipos, accesorios, herramientas.

- Equipos de limpieza con chorro abrasivo, presión en manguera, diámetro interior de la boquilla, calidad del aire comprimido, inspección de grasa o aceite en la línea.

- Grasa o aceite sobre la superficie a tratar.

- Abrasivos.

- Grado de oxidación inicial de la superficie; SSPC- VIS 1.

- Defectos metal mecánicos y de soldadura en la superficie.

- Presencia de sales solubles no visibles en la superficie: Método Bresle.

- Inspección luego de tratar la superficie.

- Grado de limpieza; Estándares de limpieza: patrones o referencias visuales o fotográficas. Normas SSPC, NACE, SIS, VIS

- Agua a Ultra Alta Presión (Waterjetting): Grado de limpieza, equivalencias, normas de evaluación de la limpieza de superficie; patrones fotográficos para superficies de acero, niveles aceptables de Flash Rust u oxidación instantánea.

- Sales solubles, contaminantes no visibles: concentración de sales sobre la superficie, después de la preparación o limpieza y antes de pintar.

- Polvo sobre superficie; ISO 8502-3: evaluación de la cantidad y tamaño de partícula.

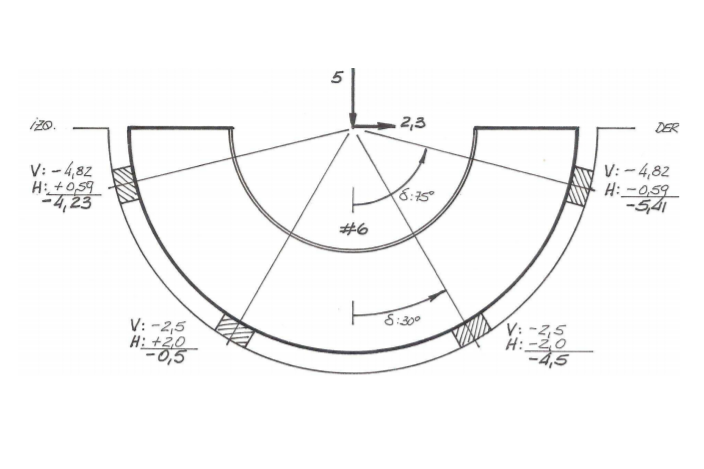

- Perfil de rugosidad: definición, importancia; métodos, equipos e Instrumentos; fallas prematuras por efecto del perfil.

- Normas de aplicación.

Módulo VI: Aplicación de recubrimientos

- Condiciones de almacenamiento e identificación de la pintura.

- Inspección del procedimiento de preparación de la pintura.

- Medición de la viscosidad de aplicación, regulaciones.

- Inspección del equipo de aplicación.

- Tiempo de inducción y vida útil de la mezcla: SSPC-PA1.

- Espesor de película húmeda; ASTM D 4414.

- Tiempos de secado para el repintado; SSPC-PA1; ASTM D1640.

- Defectos de aplicación de las capas de pintura; SSPC-PA 1.

- Contaminantes visibles entre capas; ISO 8502-3.

- Espesor de película seca, descripción de la norma SSPC – PA 2; verificación y calibración; número requerido de mediciones; procedimientos; ejercicio.

Módulo VII: Inspección Final del Sistema de Pintado

- Secado de la película de pintura.

- Curado final de la pintura: resistencia al solvente, dureza de la película.

- Espesor de película seca.

- Adherencia por corte y tracción. Registro y reporte de resultados.

- Discontinuidades; baja tensión esponja húmeda, alta tensión.

- Defectos de la película: estéticos y riesgo de protección, evaluación del aspecto general e identificación de defectos de película.

- Inspección de reparación y retoques de pintura en obra.

- Ensayos destructivos en probetas: adhesión, flexibilidad; abrasión, impacto

- Normas de aplicación.

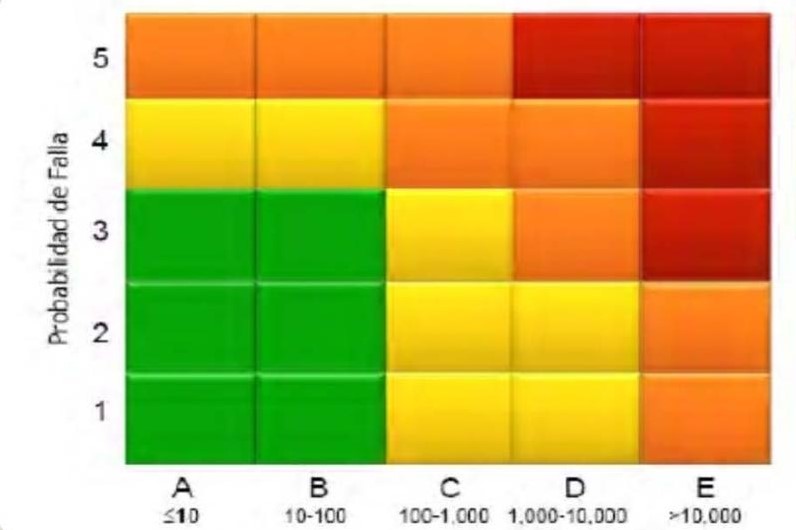

Módulo VIII: Análisis de fallas

- Fallas.

- Fallas Prematuras.

- Defectos.

- Deterioro.

- Degradación vs tiempo, vida útil del sistema de pinturas

- Consecuencias de las fallas de los recubrimientos.

- Normas Aplicables: ISO 12944; 4628-Parte 3; ASTM D610, SSPC VIS 2; ISO 20340.

Módulo IX: Factores que afectan la durabilidad de los recubrimientos

- Características del sistema de pinturas

- Agresividad corrosiva del medio-ISO 12944

- Esquema de pintado

- Adherencia del sistema, adhesión química; adhesión mecánica.

- Cohesión del sistema de pinturas, diferentes capas aplicadas, el substrato: fuerzas adhesivas; fuerzas cohesivas.

- Fuerzas internas y externas que afectan la integridad del sistema.

Módulo X: Origen, causas y efectos de las fallas de recubrimientos

Substrato: características de los materiales más utilizados

- Acero, Galvanizado, Concreto y relacionados.

- Fallas típicas

Diseño estructural y en la fabricación

- Problemas típicos de diseño y soluciones.

- Corrosión: falla más común por consideraciones de diseño.

- Factores a tomar en cuenta para el diseño: accesibilidad; tratamiento de orificios; manipulación, transporte y montaje; depósitos de humedad, contaminantes, agua, etc.; bordes; imperfecciones de las soldaduras; conexión con pernos.

- Fallas típicas

Selección y especificación del sistema de pintado

- Selección y especificación de pintado: factores.

- Condiciones del medio, atmosféricas, resistencia química.

- Fallas típicas

Calidad de los recubrimientos

- Control de calidad en el proceso de fabricación.

- Características físicas (pintura líquida, aplicación y apariencia).

- Características de durabilidad o desempeño.

- Fallas típicas.

Preparación de superficie

- Grado de limpieza, perfil de rugosidad.

- Contaminantes visibles y no visibles, polvo residual

- Fallas típicas.

Aplicación y curado

- Espesor Inadecuado (alto y/o bajo).

- Exceso de dilución.

- Aplicación incorrecta.

- Inadecuadas condiciones de curado.

- Fallas típicas.

Módulo IV: Tipos de Fallas: características, prevención y remediación.

- Cuarteamiento

- Piel de lagarto

- Agrietamiento

- Decoloración

- Cascara o piel de naranja

- Descuelgue: corridas y cortinas

- Ampollas: osmosis, protección catódica, por humedad, contaminantes, solvente atrapado

- Descascarado

- Delaminación entre capas

- Desprendimiento o pelado

- Cráteres

- Ojos de pez

- Arrugamiento

- Oxidación o corrosión

- Corrosión bajo película

- Oxidación en puntos

- Tizado

- Pérdida de brillo

- Agujeros de Alfiler

- Discontinuidades

- Pulverizado seco y sobre pulverizado

- Condensación de humedad

- Exudación

- Fechas: Lunes 10 de noviembre al viernes 14 de noviembre de 2025

- Horario: de 9hs a 13hs (horario de Argentina UTC-3).

- Duración total: 20 horas

- Modalidades:

OPCION 1: Asincronica ¡Empiece hoy!

OPCION 2: Online en vivo en fechas publicadas.

OPCION 3: Presencial en planta.

- Precio:

$ 190.000 + IVA ( $229.900 Final)

para modalidad asincronica.

$ 300.000 + IVA ( $363.000 Final)

para modalidad online en vivo.

Valor expresado en Pesos Argentinos. - Formas de pago: Tarjeta y transferencia

- Cupo: Una vez que se completa el cupo mínimo lo contactaremos para confirmar la realización del curso.