El participante aprenderá a:

- Comprender los conceptos principales de manejo de la información generada en la gestión de mantenimiento, relacionando los tres procesos principales, gestión de datos históricos, análisis de confiabilidad y análisis de fallas.

- Interrelacionar las normas SAE 1739 FMEA (Failure Mode Effect Analysis), SAE 1011 RCM (Reliability Centered Maintenance), ISO 14224 (Collection and exchange of reliability and maintenance data for equipment) y la metodología de análisis causa raíz RCA.

- Analizar los principales conceptos, criterios y procesos de HAZOP, RCM, FMEA y RCA, en relación a la estructura de la ISO 14224 y su clasificación taxonómica de las fallas.

• Gerentes y supervisores de producción o mantenimiento.

• Ingenieros de mantenimiento o confiabilidad.

• Planificadores, programadores y técnicos pertenecientes a cualquier tipo de industria y pretendan simplificar y ordenar la información e integrar procesos de organización del mantenimiento.

Cualquier toma de decisiones y la sustentación de las mismas, se facilitan extremadamente si los datos están expresados de una manera estandarizada para procesarlos.

La norma ISO 14224 resuelve la especificación de la estructura para registrar la información generada en el mantenimiento. En especial brinda una clasificación taxonómica para las fallas. Esto lo hace de un modo sencillo de manera que los técnicos de mantenimiento y operación puedan cargar los datos sin dificultad ni dudas, con una capacitación mínima.

Tanto para nuevas implementaciones de herramientas de IT que gestionan los activos, como para las que ya están funcionando, se puede utilizar la información que genera este estándar, sin mayores dificultades. Por ser una estructura de datos basada en FMEA, posibilita a los técnicos de mantenimiento ajustarse a una metodología de análisis, frente a fallas complejas, para arribar a un diagnóstico y una rápida solución. A su vez, con la carga de información del día a día, estarán haciendo análisis de fallas de manera sistemática, generando este hábito tan necesario. Esta son dos ventajas adicionales al implementar la norma.

En general las herramientas de HAZOP, FMEA, RCM, RCA y las estructuras de datos de mantenimiento se presentan de forma separada aislada, cuando de por si tiene bastante en común. Estas herramientas pueden trabajar de manera conjunta relacionadas por la norma ISO 14224, lo que permite simplificar y compartir un único lenguaje de confiabilidad y riesgo, criterios y definiciones, evitando de esta manera las confusiones y enormes pérdidas de tiempo. Este curso permite al participante, aprender, profundizar, simplificar y acelerar la aplicación de estas herramientas, que son los métodos más divulgados y obligatorios para cualquier industria, pero desde un nuevo enfoque: usando como elemento integrador el estándar ISO 14224. A su vez se dará una introducción como aplica la estructura de datos para la implementación del mantenimiento por condición (CBM) y la inspección basada en riesgo (RBI, INI).

• Exposición dialogada con presentaciones PowerPoint y fluida interacción con los participantes.

• Análisis de casos reales.

• Debate entre los participantes.

Fue realizado en febrero 2025 para diez personas de la empresa Bureau Veritas quienes calificaron al curso con un promedio casi «Excelente» (4.3 de 5) y comentarios como «La dinámica y tratamiento de los temas que dio Mario en solo 4 días fue sobresaliente. El contenido es totalmente aplicable a nuestra tarea diaria y nos permite dar un nuevo enfoque al servicio. Definitivamente vamos a continuar profundizando en la alineación del servicio con la ISO 14224.»

Fue dictado para personal de SoEnergy en julio 2021 y personal Petrocuyo en noviembre de 2020 quienes calificaron al curso con un promedio «Muy bueno» (4 de 5) y comentarios positivos como «¡Dinamismo y participación!», «Cumplió completamente con la expectativa de nuestras inquietudes. El instructor que lideró la capacitación notoriamente tenía muchos conocimiento y experiencia en el tema«, «Muy útil e interesante« y «Muy buena dinámica«.

También en julio de 2020 para seis personas de CGC, Masa Argentina e Inversiones Energeticas SA quienes calificaron al curso con un promedio «Excelente» (5 de 5) y comentarios positivos como «Calidad humana y facilidad de transmitir los conocimientos. ¡Excelente!» y «Muy buena la dinámica y el material empleado en la presentación«.

En mayo 2020 para personal de la empresa Siemens con muy buenos resultados y comentarios positivos como «Muy buena las experiencias que transmite el instructor«. Además, fue dictado el 15 y 16 de abril de 2019 para seis personas de las empresas Austin Powder, Compañía mega, Tecpetrol y TGN quienes evaluaron al curso con un promedio casi «Excelente» (4,3 de 5). Algunos comentarios de los participantes fueron «Muy buenas las prácticas«; «Muy buen dominio del tema» y «Muy buena la diversidad de asistentes«.

En noviembre de 2014 recibiendo un promedio de 4,5 (siendo 4 Muy Bueno y 5 Excelente) en las encuestas de opinión y con comentarios como: «Excelente, muy didáctico y claro en las exposiciones.» Y «Se integró la capacitación en la norma con las técnicas y herramientas de mantenimiento.«. Ha participado personal de Petrolera El Trebol, Sinopec, AESA, Huinoil, Central Piedra Buena, Axion Energy, Bunge y Andritz.

Ing. Mario Troffe

Ingeniero recibido en la Universidad Nacional de La Plata y diplomado en Ingeniería y Gestión de Mantenimiento en la Universidad Austral. Ocupó distintas posiciones, desde técnico instrumentista, supervisor, jefe de mantenimiento, gerente, actualmente dedicado a la consultoría en gestión de activos y docencia.

Avalan los conocimientos una extensa trayectoria, en gerenciamiento de Ingeniería de Mantenimiento para toda Latinoamérica, en la implementación de servicios de operación y mantenimiento, para diferentes industrias y empresas de vanguardia. Esto acredita una intensa experiencia que va desde la evaluación de la gestión de activos, diseño de la estrategia integrada de administración, hasta el desarrollo de herramientas CMMS, ERP (SAP), gestión del conocimiento, certificación, integración de los procesos de gestión industrial.

35 años de experiencia en la industria del Petróleo, Refinería (YPF), Petroquímica (Shell), Metalurgia Aluminio (Aluar), explotación y procesamiento de gas y petróleo, generación térmica e hidráulica, potabilización de agua, minería, alimentos, etc.

Trabajos presentados en congresos internacionales, Chile, Perú, Canadá, Australia, Uruguay. Publicaciones en distintos ámbitos del mantenimiento y autor del libro HEGI, herramientas de Gestión Integradas.

Participación activamente en la divulgación de prácticas de excelencia operacional, seminarios y proyectos para distintas escuelas industriales, universidades y entes educativos.

Dirigió proyecto de recolección de datos de eventos en procesos y equipos basado en la norma ISO 14224.

Dirigió proyecto de e-learning, abarcando todos los procesos de gestión de mantenimiento, incorporado en una plataforma LMS.

El foco ha sido puesto en la disminución del error humano, la mitigación de los riesgos a través de procesos de gestión que desarrollan la toma de conciencia del personal operativo y su repercusión en la eficiencia operacional.

ACTIVIDADES ADICIONALES

Participación como director en el desarrollo de grupos de jóvenes profesionales, los cuales hoy ocupan destacadas posiciones gerenciales en la gestión de activos, en distintas empresas de relevancia.

Profesor invitada Universidad Austral Programa Ingeniería y Gestión de Mantenimiento.

Ex miembro, de la subcomisión de Mantenimiento del Instituto Argentino de y Petróleo Gas (IAPG).

Ex Miembro del comité técnico GECAMIN.

Expositor invitado congreso IMEC Canadá, Universidad de Toronto 2007.

Premio Geología Ingeniería 2009 del IAPG, por el proyecto “Certificación de Oficios IAPG-UTN”.

Distinción Congreso ASME Perú 2011, mejor presentación.

Expositor invitado EGAF, Encuentro Gestión de Activos, Universidad Católica de Chile 2012.

Instructor para CTI Solari

Expositor invitado Armada de Colombia 2016 VI Seminario Ingeniería Naval.

Director de carrera Técnicos Universitarios en Mantenimiento Industrial UNRN.

Profesor Mantenimiento lll UNRN, Allen.

Profesor adjunto, Mantenimiento Industrial, UNCo Fain.

Consultor para: ICE, Instituto Costarricense de Energía, TGN Transportadora Gas del Norte, YPFB, OMIA Colombia, SIMA, Manpetrol, entre otras.

Módulo I: Introducción.

Objetivo: Describir la importancia de contar con información y procesos estructurados.

• El proceso de panificación del mantenimiento y la generación de la información.

• Otros procesos del mantenimiento que generan información y su correlación e impacto desde la norma.

Módulo II: Estructura de la información.

Objetivo: identificar las distintas clases de datos que intervienen.

• Niveles jerárquicos.

• Datos de inventarios.

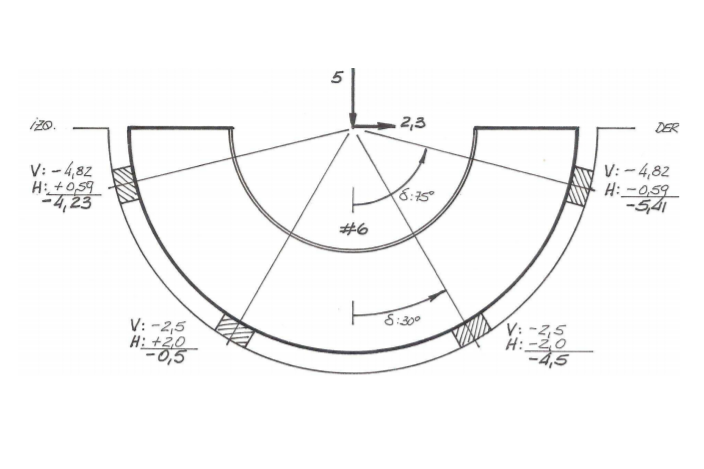

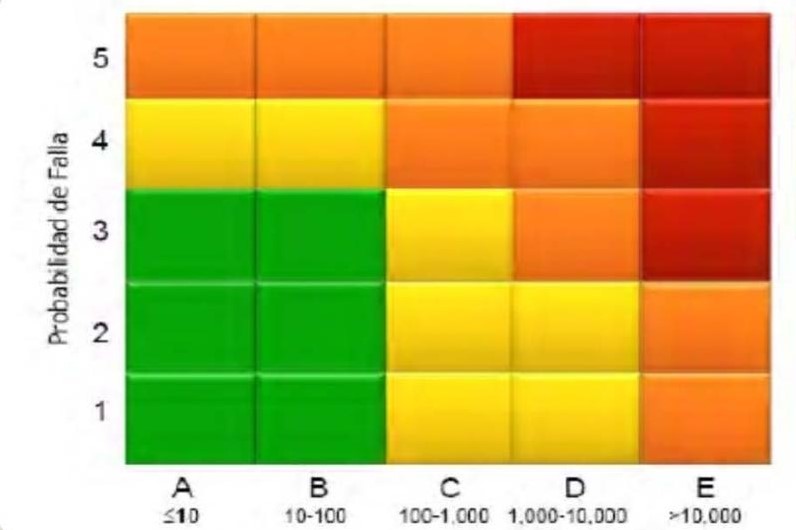

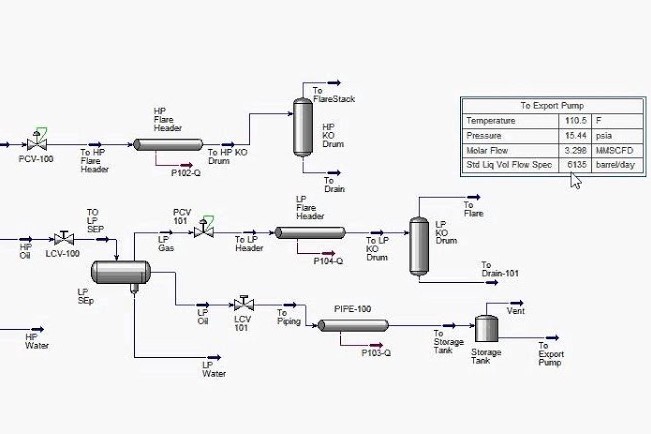

• Revisión de las herramientas de evaluación del riesgo HAZOP, RCM, FMEA, RCA.

• Relación de la norma ISO 14224 con las herramientas de evaluación del riesgo, HAZOP, RCM, FMEA, RCA.

• Clasificación de los equipos – campos clasificatorios en el listado de equipos.

Ejercicio: analizar distintas estructuras, confeccionar una estructura acorde a la planta del oyente. Posibilidades de reportes.

Módulo III: Clasificación de los Eventos de Mantenimiento.

Objetivo: establecer los datos necesarios utilizados para realizar un registro de mantenimiento y preventivo.

• Datos básicos de un evento.

• Datos eventos de mantenimiento

• Datos eventos preventivos.

Ejercicio: Clasificar un evento preventivo, análisis de distintas situaciones.

Módulo IV: Clasificación de los eventos fallas.

Objetivo: establecer los datos necesarios utilizados para realizar un registro de mantenimiento correctivo.

• Datos eventos correctivos.

• Datos de clasificación de fallas.

• Estructuras de subsistemas /componentes.

• Relación con FMEA, RCM, RCA.

• Relación entre los campos en el listado de equipos y la clasificación de fallas.

Ejercicio: clasificar distintas fallas en equipos comunes en una planta industrial.

Módulo V: Aplicación de la clasificación de fallas.

Objetivo: comprender los campos utilizados para realizar un registro de fallas.

• Correlación con el proceso de identificación, durante la planificación.

• Importancia de los registros de fallas en forma estructurada alineada con FMEA.

• Ingreso de la información mediante listados predefinidos.

• Interpretación de cada campo en la clasificación de fallas.

• Secuencia de ingreso de la información.

• La importancia de componentes en el proceso de registro de la información.

Módulo VI: Análisis de la información obtenida.

Objetivo: identificar las variantes, para realizar un análisis.

• Distintas combinación de campos clasificatorios y su interpretación.

• El impacto del hombre en la gestión de mantenimiento.

• El concepto del riesgo presente en todos los procesos del mantenimiento.

Módulo VII: Relación de la Norma ISO 14224 y los planes de mantenimiento.

Objetivo: comprender la importancia de los componentes de los equipos.

• El componente como centros de la comprensión de la confiabilidad.

• Componentes y la definición de repuestos.

• Componentes y la confección de tareas.

Módulo VIII: Casos de Aplicación.

Objetivo: conocer el potencial de la norma en cualquier industria.

• Adaptación de la Norma ISO 14224 a otras industrias.

• Base de datos OREDA y su aplicación en cálculos de confiabilidad.

• La relación de la estructura de datos de la ISO 14224 con las normas ISO 17359 e ISO 13379, para la implementación del mantenimiento centrado en la condición, CBM.

• Inspección basada en riesgo, RBI, inspección no intrusiva INI y relación con la estructura de datos de la ISO 14224.

Debate: El impacto en el personal de mantenimiento de la aplicación de la norma ISO 14224.

Nota del instructor: Hoy día el avance de la tecnología se acelera día a día, posibilitando mejorar las técnicas que nos dan información sobre la condición de los equipos. Es difícil imaginar cómo será el mantenimiento dentro de 20 años, pero sin duda los datos y el procesamiento de la información serán unos de los principales pilares, pudiendo correlacionar información y anticiparnos a eventos que calificaríamos hoy como fortuitos. Podremos conocer cuando nos estamos acercando a una situación de riesgos antes que se desencadene una catástrofe o una simple falla. Quien tenga información estructurada y codificada bajo solidos criterios de confiabilidad estará formando las bases del futuro mantenimiento. A la vez esto podrá permitir el intercambio de información en toda la industria, de manera de acelerar los procesos de diagnóstico temprano y el desarrollo de la certeza en las tecnologías que nos darán información sobre la evolución del estado de los equipos.

- Análisis de gestión de mantenimiento, a partir de Indicadores. (16 horas)

- Especificación para la implementación de una herramienta de IT, en mantenimiento industrial. (16 horas)

- Datos 4.0 en mantenimiento, implementación de la norma ISO 14224 en SAP PM. (16 horas)

- Análisis de confiabilidad FMEA Failure Mode Effect Analysis. ( 8 horas)

- Determinación de los repuestos en un proceso industrial. (8 horas)

- Análisis de fallas, basados en la estructura de la norma ISO 14224. (8 horas)

- Análisis de riesgos operacionales HAZOP (básico). (8 horas)

- Mitigación de error humano en mantenimiento industrial. (8 horas)

- Mantenimiento basado en condición, CBM, políticas y estrategias. (8 horas)

- Gestión de cambio en procesos industriales. (8 horas)

- Auditorias de gestión y mejora en mantenimiento industrial. (8 horas)

- Fechas: A definir.

- Duración total: 15 horas

- Modalidades disponibles:

OPCION 1: Clases online en vivo.

OPCION 2: Presencial en planta.

OPCION 3: En diferido en aula virtual.

- Formas de pago: Tarjeta o transferencia. Las empresas del exterior deberán pagar el IVA por tratarse de un servicio brindado en Argentina + el costo del pago internacional.

- Cupo: Una vez que se completa el cupo mínimo lo contactaremos para confirmar la realización del curso.