El participante aprenderá a:

- Optimizar la gestión de activos.

- Conocer un fichero maestro de materiales y codificación del repuesto.

- Diferenciar distintas clases de repuestos.

- Establecer cómo se calculan necesidades de cada repuesto.

- Aprender los conceptos de parámetros de gestión de stocks ¿qué tengo que pedir? ¿cuánto tengo que pedir? y ¿cuándo hay que pedir?

- Aprender a organizar física y administrativamente el funcionamiento de un almacén de repuestos.

- Conocer los indicadores principales que se utilizan en los almacenes de repuestos para evaluar la buena gestión.

- Gestionar la reparación o restauración de piezas capitales y control de rezagos o material obsoleto.

- Introducción al RCS (Reliability Centered Spares) es un proceso , que se deriva directamente de la filosofía RCM (Reliability Centered Maintenance), brinda criterios racionales para la optimización de inventarios de repuestos críticos.

• Exposición oral del instructor con presentaciones Powerpoint.

• Análisis de casos reales.

• Realización de ejercicios individuales.

• Realización de ejercicio final grupal.

• Debate entre los participantes.

Ing. Mauricio Vega

Ing. Mauricio Vega

• Ingeniero Electro-Mecánico en la Universidad Nacional de Córdoba, con un MBA en la Universidad Católica y dos posgrados en Dirección de Proyecto y Gestión Gerencial en el ITBA.

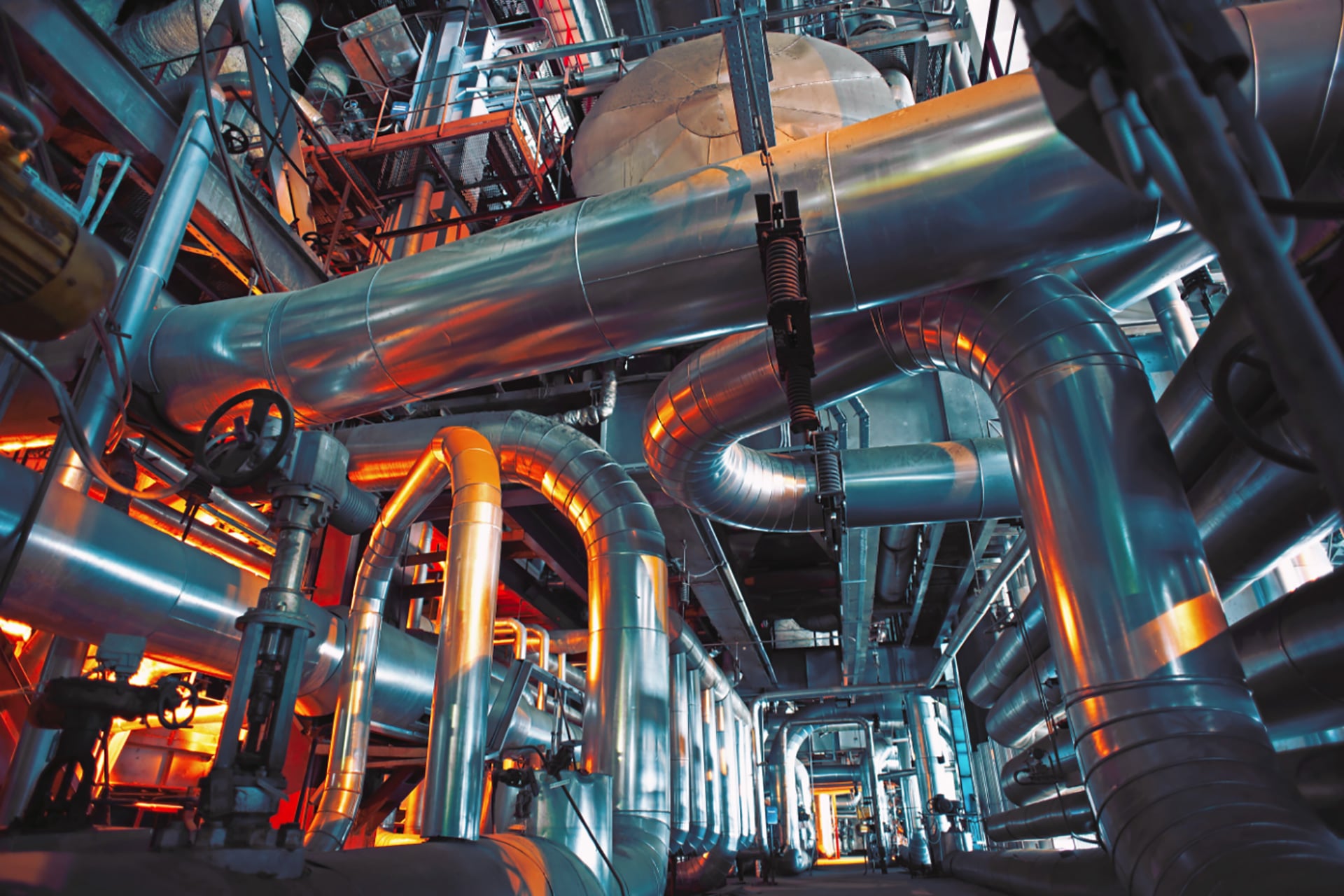

• 18 años de experiencia laboral en investigación de materiales e industria Oil & Gas en Francia, Argentina y España.

• Experiencia en Mantenimiento en plantas petroquímicas, Ingeniería (gestión de proyectos) y Operaciones (Gestión de equipos) de plantas Logísticas y especialización en mantenimiento de plantas de cogeneración de ciclo combinado. Responsable del mantenimiento y Jefe de parada de 2 ciclos combinados (Cogeneración) en España. Profesor en la Escuela de negocios (ICDA) y Universidad católica de Córdoba.

• Posgrado Programa de Gestión Integral (PGI) – Universidad Torcuato Di Tella.

• Máster en Dirección de Empresa (MBA) por ICDA – Universidad Católica de Córdoba.

• Posgrado en Gestión Gerencial por ITBA – Instituto Tecnológico de Buenos Aires.

• Posgrado en Dirección de Proyectos (PMBOK) por ITBA – Instituto Tecnológico de Buenos Aires.

• Ingeniería Mecánica Electricista por UNC – Universidad Nacional de Córdoba.

• Técnico Mecánico por ENET N° 1 – Escuela Nacional de Educación Técnica.

Módulo I: Introducción Evolución de mantenimiento y almacenes.

- Gestión de activos / concepto de confiabilidad y disponibilidad de los equipos / Ciclo de vida del activo / Modelos de gestión.

- Evolución mantenimiento.

- Evolución de los almacenes y logística.

- Modelos de gestión / Mejores prácticas ¿Por qué planear y programar las actividades?

- Importancia de planear y programar en mantenimiento

Módulo II: Fundamentos del RCM y si vinculación con el inventario.

- Evolución, historia y otras versiones / Que logramos con el RCM/ Beneficios

- Las 7 preguntas de RCM/Mantenimiento y RCM

- Estrategia de implementación / fallas relacionadas con la edad y deterioro.

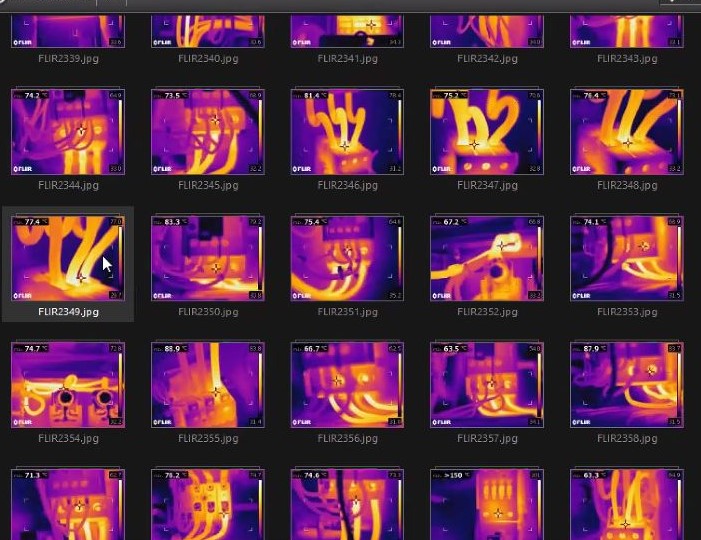

- Consecuencias operativas, no operativas, ambientales, de seguridad y Fallas ocultas/Patrones de fallas.

Módulo II: Gestión del Inventario de Mantenimiento.

- El Inventario como parte de la gestión de activos físicos. Optimización de los costos globales del inventario. Confiabilidad y mantenibilidad del inventario. Estrategias de inventarios/Modelo de gestión de riesgo

- Actividad fundamental del almacén/ Tipos de almacenes

- Objetivos de la gestión de inventarios/ fundamentos

- Definiciones / Estudio de campo / Situaciones típica/ Operaciones

- Costo de mantener un sistema de gestión de inventarios.

- Control de ubicación y localización de los productos/ Tipos de almacenes

Módulo III: Conceptos de gestión de inventarios.

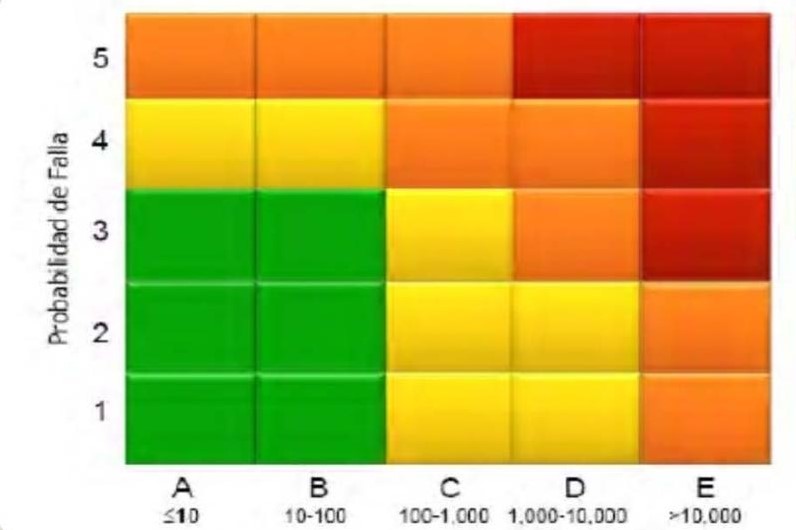

- Estrategias de inventarios/Modelo de gestión de riesgo

- Actividad fundamental del almacén/ Tipos de almacenes

- Objetivos de la gestión de inventarios/ fundamentos

- Descripción del almacén

- Definiciones / Estudio de campo / Situaciones típica/ Operaciones

- Costo de mantener un sistema de gestión de inventarios.

- Control de ubicación y localización de los productos/ Tipos de almacenes.

Módulo IV: Proceso y optimización del inventario de mantenimiento.

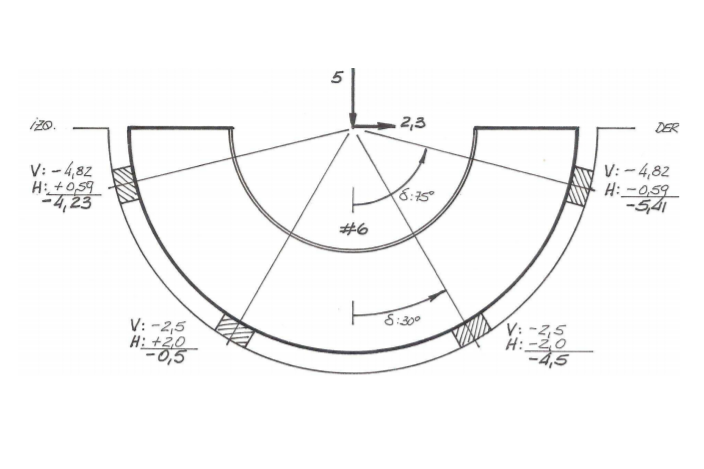

- Disponibilidad/Modelización de una jerarquización / determinación de criterios para el análisis de equipos críticos / Análisis de sistemas de procesos de planta.

- ¿Por qué analizar los modos de fallas?/ Tipos de fallas/Tipos de modo de falla

- Ejercicios de aplicación.

- Criticidad de los repuestos.

- Clasificación de los elementos de acuerdo al uso. Definiciones.

- Parámetros de stock. Indicadores de gestión.

Módulo V: Gestión de stock Uso del inventario.

- Clasificaciones/ Tipos y composición de stock.

- Tipos de elementos en inventario/ reposición y control.

- Manejo de componentes reparables Gestión y políticas de Stock.

- Determinación de Stock mínimo, máximo, punto de reposición o reorden.

- Stock de seguridad, etc. aplicación de estos parámetros a casos prácticos.

- Tiempo de demora o Lead Time. Punto de Reposición y Lote de Compra.

- Costo de Comprar, costo de mantenimiento de Stock.

- La problemática de la inmovilización de materiales y equipos en Stock.

- Entregas y devoluciones.

- Reparación de elementos de mantenimiento.

Módulo VI: Gestión de compra y repuestos.

- Sistema de gestión de compra de repuestos MRO con ciclo cerrado.

- Reducción de costos con enfoque MRO utilizando un sistema de gestión empresarial de activos.

- Circuito de compra/Repuestos genéricos/Insumos/Especiales/Importación.

- Categorización de los repuestos: consumibles y de muy bajo movimiento o de seguridad / Método ABC/proceso de catalogación.

- Categorización de los repuestos: consumibles y de muy bajo movimiento o de seguridad.

- Efectos del proceso de compras/ Proceso de reposición.

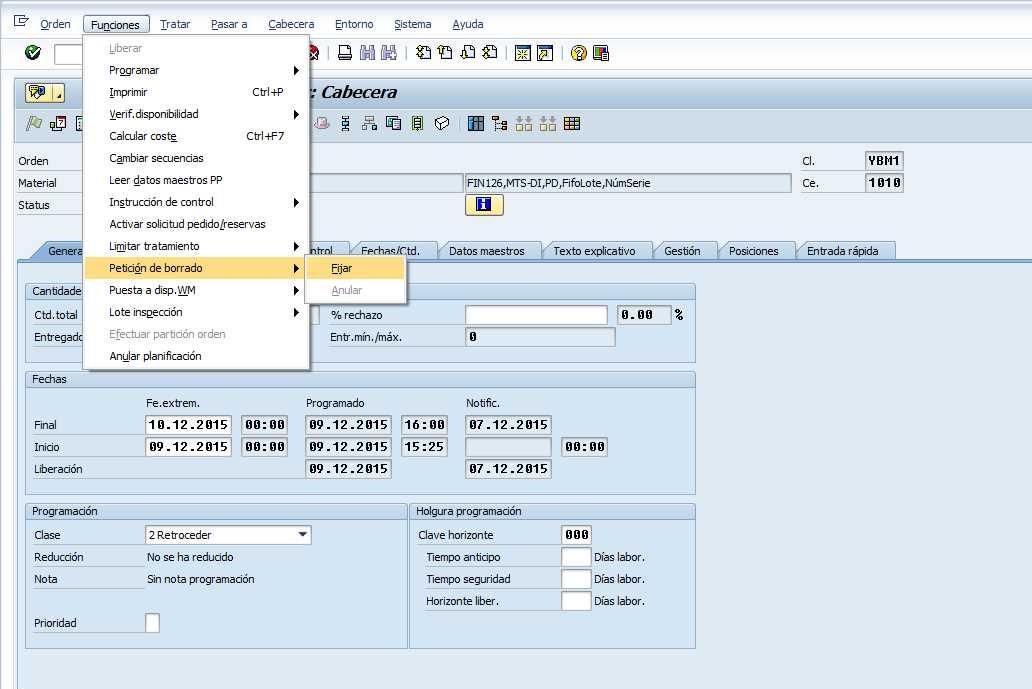

Módulo VII: Administración de la orden de trabajo y reserva de materiales para mantenimiento.

- Ciclo de la orden de trabajo/Planeación: Prioridad y Principios.

- ¿Qué es planear una orden de trabajo?

- Proceso de planeamiento repuestos/Indicadores/Registros/Programación Determinación de prioridades / Backlog / Reserva de repuestos

Módulo VIII: Ejercicios y Análisis de casos reales.

- Fechas: A definir.

- Duración total: 16 horas

- Modalidades:

OPCION 1: Asincronica ¡Empiece hoy!

OPCION 2: Online en vivo.

OPCION 3: Presencial en planta.

- Precio: $240.000 + IVA ($290.400 FINAL) para modalidad asincronica. Precio expresado en pesos de Argentina. Otras modalidades consultar.

- Formas de pago: Tarjeta o transferencia.