El participante aprenderá a:

- Identificar las técnicas y normas de aplicación en el análisis de riesgo y confiabilidad, en procesos y equipos.

- Conocer una estructura de información y datos, que permitirá el análisis de riesgos y la toma de decisiones basadas en evidencias, orientada a la industria 4.0.

- Integrar las principales herramientas de análisis de riesgo y confiabilidad, en una única metodología.

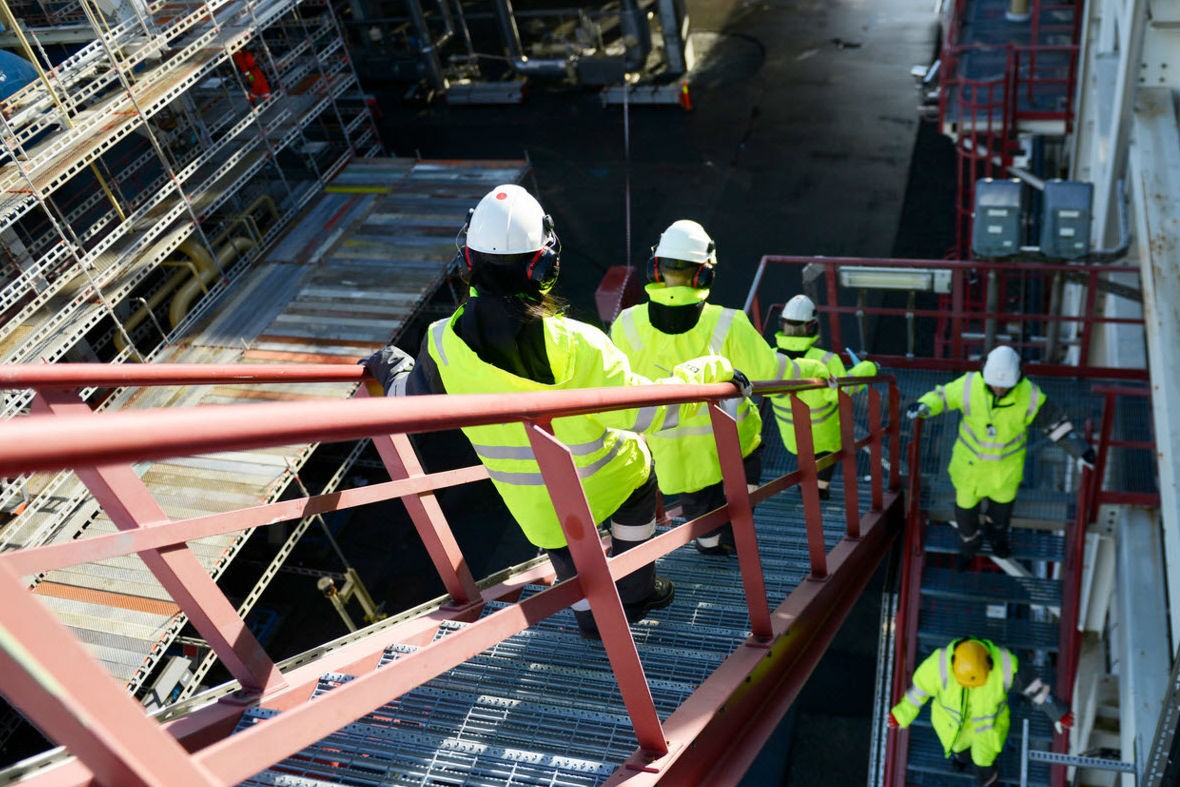

Gerentes de activos, gerentes de mantenimiento. Superintendentes, jefes, supervisores, que desean ampliar, incorporar y mejorar, los criterios para realizar análisis de riesgo, específicamente aplicados a la industria de procesos continuo, como ser procesamientos de gas, refinerías petroquímicas.

El proceso de análisis del riesgo ha ido evolucionando a lo largo de la historia. De todas maneras, siempre ha estado basado en la recolección de datos y en la experiencia del experto. El propósito consiste en tratar de establecer su evaluación mediante técnicas soportadas por normativas. No existe una relación lineal entre la reducción del riesgo y la asignación de recursos necesaria para ello. Por consiguiente, se habla de riesgo aceptado sobre la base de los recursos estimados como suficientes. Sin embargo, es necesario un tratamiento riguroso por parte de los involucrados, lo cual requiere del conocimiento de las técnicas disponibles, como y donde deben ser aplicadas, de manera que permitan integrar los distintos casos de desvíos y fallas, desde una visión sistémica. De todas maneras, una vez conocidas las técnicas estas deben ser integradas con los procesos que tiene un impacto directo con el riesgo. Las normativas de gestión de activos están orientadas a dar un tratamiento transversal al riesgo.

En general las herramientas HAZOP, FMEA, RCM, RBI y las estructuras de datos, se presentan de formas separadas y aisladas, cuando de por si tienen suficiente en común. Estas herramientas pueden trabajar de manera conjunta relacionadas por la norma ISO 14224, lo que permite simplificar y compartir un único lenguaje de confiabilidad y riesgo, criterios y definiciones, evitando confusiones y pérdidas de tiempo, esto se presenta como Herramientas integradas de Gestión HEGI, en el curso.

El enfoque del curso está pensado para integrar todos los factores que pueden llevar a un escenario de riesgo, como son los equipos y la simbiosis con las personas.

Se enviarán una serie de videos, a modo de introducción, para que los participantes puedan arribar al curso con conocimientos previos, que permitan una mayor profundización de las temáticas, durante el desarrollo de la capacitación. Así mismo se proveerá una serie de cuestionarios auto evaluativos, también, para que estos sean confeccionados antes del curso.

Se realizarán presentaciones dialogadas con la participación de la audiencia.

Se prevén ejercicios a realizar fuera de las clases de manera que los participantes puedan enfrentarse a resolver distintas situaciones.

El curso está orientado a generar debates, con el objeto de reafirmar conceptos y exposición de problemáticas particulares específicas de los participantes.

Fue realizado en agosto 2025 para trece personas de la empresa KEMIRA en Uruguay en forma presencial. Los participantes calificaron al curso con un promedio «Muy Bueno» (4 de 5) y comentarios como «Me pareció muy interesante. Del punto de vista de mantenimiento, es importante que se muestra la relevancia del trabajo en conjunto con producción y el peso del área en seguridad de procesos. Muchos ejemplos y eso se destaca también.»

Fue realizado en enero 2025 para trece personas de las empresas Starr Companies, Pampa Energía, Grupo Kalpa, Petrocuyo y Termap quienes calificaron al curso con un promedio «Muy Bueno» (4 de 5) y comentarios positivos como «Muy util aprender nuevas técnicas para analizar los riesgos en diferentes tareas.»

Fue realizado en julio 2024 para once personas de la empresa Pluspetrol, quienes calificaron al curso con un promedio «Muy Bueno» (4 de 5)

Fue dictado en presencialmente en octubre de 2023 para dieciseis personas de la empresa PECOM quienes calificaron al curso casi «Excelente» (4,2 de 5) y comentarios positivos como «me permitió ser más consciente de los riesgos de las actividades que realizo», «El instructor destaca con sus experiencias y conocimientos, desde la práctica hasta las experiencias vividas» y «Muy buenos los casos de ejemplo que se presentaron en el curso».

Ademas fue dictado en mayo 2023 para catorce personas de la empresa PECOM quienes calificaron al curso casi «Excelente» (4,1 de 5) y comentarios como «Mucha información desconocida que nos hizo muy bien saber que existe. Felicitaciones por contar con un plantel con tantos conocimientos y experiencia.» y «Muy bueno el contenido, la presentación y la indiscutible experiencia de Mario en todos los temas planteados, un gran profesional.».

Ing. Mario Troffe

Ing. Mario Troffe

Ingeniero recibido en la Universidad Nacional de La Plata y diplomado en Ingeniería y Gestión de Mantenimiento en la Universidad Austral. Ocupó distintas posiciones, desde técnico instrumentista, supervisor, jefe de mantenimiento, gerente, actualmente dedicado a la consultoría en gestión de activos y docencia.

Avalan los conocimientos una extensa trayectoria, en gerenciamiento de Ingeniería de Mantenimiento para toda Latinoamérica, en la implementación de servicios de operación y mantenimiento, para diferentes industrias y empresas de vanguardia. Esto acredita una intensa experiencia que va desde la evaluación de la gestión de activos, diseño de la estrategia integrada de administración, hasta el desarrollo de herramientas CMMS, ERP (SAP), gestión del conocimiento, certificación, integración de los procesos de gestión industrial.

35 años de experiencia en la industria del Petróleo, Refinería (YPF), Petroquímica (Shell), Metalurgia Aluminio (Aluar), explotación y procesamiento de gas y petróleo, generación térmica e hidráulica, potabilización de agua, minería, alimentos, etc.

Trabajos presentados en congresos internacionales, Chile, Perú, Canadá, Australia, Uruguay. Publicaciones en distintos ámbitos del mantenimiento y autor del libro HEGI, herramientas de Gestión Integradas.

Participación activamente en la divulgación de prácticas de excelencia operacional, seminarios y proyectos para distintas escuelas industriales, universidades y entes educativos.

Dirigió proyecto de recolección de datos de eventos en procesos y equipos basado en la norma ISO 14224.

Dirigió proyecto de e-learning, abarcando todos los procesos de gestión de mantenimiento, incorporado en una plataforma LMS.

El foco ha sido puesto en la disminución del error humano, la mitigación de los riesgos a través de procesos de gestión que desarrollan la toma de conciencia del personal operativo y su repercusión en la eficiencia operacional.

ACTIVIDADES ADICIONALES

Participación como director en el desarrollo de grupos de jóvenes profesionales, los cuales hoy ocupan destacadas posiciones gerenciales en la gestión de activos, en distintas empresas de relevancia.

Profesor invitada Universidad Austral Programa Ingeniería y Gestión de Mantenimiento.

Ex miembro, de la subcomisión de Mantenimiento del Instituto Argentino de y Petróleo Gas (IAPG).

Ex Miembro del comité técnico GECAMIN.

Expositor invitado congreso IMEC Canadá, Universidad de Toronto 2007.

Premio Geología Ingeniería 2009 del IAPG, por el proyecto “Certificación de Oficios IAPG-UTN”.

Distinción Congreso ASME Perú 2011, mejor presentación.

Expositor invitado EGAF, Encuentro Gestión de Activos, Universidad Católica de Chile 2012.

Instructor para CTI Solari

Expositor invitado Armada de Colombia 2016 VI Seminario Ingeniería Naval.

Director de carrera Técnicos Universitarios en Mantenimiento Industrial UNRN.

Profesor Mantenimiento lll UNRN, Allen.

Profesor adjunto, Mantenimiento Industrial, UNCo Fain.

Consultor para: ICE, Instituto Costarricense de Energía, TGN Transportadora Gas del Norte, YPFB, OMIA Colombia, SIMA, Manpetrol, entre otras.

Módulo I: DEFINICIONES Y CONCEPTOS DE PELIGRO Y RIESGO.

Objetivo: repasar y profundizar los conceptos de peligro y riesgo

- Probabilidad de ocurrencia y consecuencias.

- Riesgo aceptable y riesgo tolerable.

- El riesgo como proceso transversal en operaciones y mantenimiento

- Concepto y criterios matriz cualitativa de riesgo.

- Concepto ALARP

- Normativas y diferencias: ISO 31.000 ISO 45.000, ISO 55.000

- Ejercicio: riesgos aeronáuticos vs riesgos en rutas.

Módulo II: PELIGROS EN LOS PROCESOS

Objetivo: identificar los principales peligros

- Toxicidad

- Combustibilidad

- Explosividad

- Radiaciones

- Presión

- Temperatura

- Contaminación

- Clasificación de áreas explosivas

- Accidentes industriales: Casos

Módulo III: CLASIFICACIÓN DE EVENTOS Y DESVÍOS EN OPERACIONES

Objetivo: identificar la importancia y las distintas clases de datos que intervienen en la gestión del RIESGO

- Identificación temprana de eventos en operación y mantenimiento.

- Clasificación de los eventos y su relación con los riesgos.

- Taxonomías de la clasificación de eventos ISO 14224

- Estadísticas de fallas OREDA

Módulo IV: MÉTODOS ANÁLISIS DE RIESGO HAZOP

Objetivos: comprender el proceso de análisis HAZOP

- Historia y evolución del análisis de riesgo. ¿Qué pasa sí? (What if?)

- Listas de verificación

- Dividir para analizar: procesos –subprocesos

- Estructura de un proceso de gas y petróleo: ISO 14224

- Identificación nodos desvíos

- Palabras claves y desvíos

- Acciones de eliminación y mitigación de los riesgos identificados.

- Ventajas y desventajas del método

Módulo V: ANÁLISIS DE RIESGO Y CONFIABILIDAD: FUNCIONES RCM

Objetivos: comprender el proceso de análisis RCM.

- Historia y evolución de los equipos de producción, componentes simples a compuestos por partes.

- Describir los conceptos, criterios y definiciones de RCM, SAE 1011, SAE 1012.

- Describir los pasos que se utilizan para hacer el análisis de confiabilidad basado en RCM.

- Variante simplificada de la metodología RCM integrada a la norma ISO 14224.

- El árbol de decisión RCM y evaluación de riesgos.

- Ventajas y desventajas del método

- Ejercicio RCM.

Módulo VI: ANÁLISIS DE RIESGO Y CONFIABILIDAD: FMEA

Objetivo: comprender el proceso de análisis FMEA.

- Bases de la metodología FMEA

- Riesgos a partir de las fallas de los componentes de los equipos de operaciones.

- Determinar los sistemas, subsistemas, componentes para el análisis FMEA SAE 1739

- Ventajas y desventajas del método

- Ejercicio: FMEA-HEGI.

Módulo VII: INSPECCIÓN BASADA EN RIESGO API 580/581

Objetivo: introducción al proceso análisis de riesgos e integridad en recipientes y cañería

- Identificación de equipos críticos.

- Criterios aplicación API 580/581

- Mecanismo de falla (daño y métodos de inspección

- Módulos técnicos: frecuencia de inspección.

- Métodos cualitativos, semicuantitativos y cuantitativos.

Módulo VIII: SEGURIDAD DE LOS PROCESOS

Objetivo: introducción al análisis de los riesgos, por capas de seguridad

- Conceptos de seguridad funcional.

- Barreras de seguridad: conceptos.

- Capas de seguridad LOPA (layer of protection analysis).

- Sistemas Instrumentados de seguridad. SIS.

- Conceptos de ALARP y RRF Factor Reducción de riesgo.

- Protecciones de los equipos y funciones ocultas.

- Conceptos de SIL

- Conceptos básicos IEC 61511 / 61508

- Conceptos de seguridad inherente

- Ejercicios y ejemplos.

Módulo IX: APLICACIONES A SEGUIRAD DE LOS PROCESOS

Objetivo: presentar alternativas que disminuyen los riesgos.

- Sistemas redundantes y alternativas

- Alarma y detenciones por golpe de puño

- Jerarquía de alarmas.

- Fuentes de aire seguro.

- Energías: ternas alternativas, generadores auxiliares, UPS, criterios de utilización.

- Permisivos de arranque

- Montajes de PSV

- Criterios instrumentación centralizada y local

- Comparación en polos industriales (destilerías, petroquímicas)

Módulo X: ERROR HUMANO

Objetivo: conocer la naturaleza del error humano y como gestionarlo.

- La norma API 770 y la gestión del error humano.

- Herramientas de eliminación y mitigación del error humano

- La toma de conciencia de error humano y la norma ISO 14224.

- Matriz el conocimiento

- Generación y guarda del conocimiento.

- Desarrollo de una estrategia de capacitación y entrenamiento.

Módulo XI: INDUSTRIAS 4.0: GESTIÓN DE LOS DATOS

Objetivo: identificar los procesos de gestión del riesgo que generan datos.

- Clasificación de los datos generados e una operación

- Datos de los eventos.

- Datos de alarmas y desvíos de los sistemas de control y protección.

- Datos generados por CBM e inspecciones (RBI).

- Alcance de los datos generados desde la ISO 14224

- Conceptos de modelado.

- Análisis de gestión de mantenimiento, a partir de Indicadores. (16 horas)

- Especificación para la implementación de una herramienta de IT, en mantenimiento industrial. (16 horas)

- Datos 4.0 en mantenimiento, implementación de la norma ISO 14224 en SAP PM. (16 horas)

- Análisis de confiabilidad FMEA Failure Mode Effect Analysis. ( 8 horas)

- Determinación de los repuestos en un proceso industrial. (8 horas)

- Análisis de fallas, basados en la estructura de la norma ISO 14224. (8 horas)

- Análisis de riesgos operacionales HAZOP (básico). (8 horas)

- Mitigación de error humano en mantenimiento industrial. (8 horas)

- Mantenimiento basado en condición, CBM, políticas y estrategias. (8 horas)

- Gestión de cambio en procesos industriales. (8 horas)

- Auditorias de gestión y mejora en mantenimiento industrial. (8 horas)

- Fechas: Lunes 16 de noviembre al jueves 19 de noviembre de 2026.

- Horario: de 9hs a 13hs

(horario de Argentina UTC-3). - Duración total: 16 horas

- Modalidades:

OPCION 1: Asincronica ¡Empiece hoy!

OPCION 2: Online en vivo en fechas programadas.

OPCION 3: Presencial en planta.

- Precio:

$ 240.000 + IVA para modalidad asincronica.

$330.000 + IVA para modalidad online en vivo.

Valores en Pesos de Argentina. - Formas de pago: Tarjeta o transferencia.

- Cupo: Una vez que se completa el cupo mínimo lo contactaremos para confirmar la realización del curso.