El participante aprenderá a:

- Hay muchas cosas para mejorar. ¿Por cuales empezamos?

- Hay muchas herramientas para procesos de mejora. ¿Cuáles utilizaremos?

- Hay muchas formas de conducir. ¿Cuáles utilizaremos?

- El curso está diseñado para responder a estas preguntas en forma progresiva.

- Para que podamos planificar y conducir procesos de Mejora Continua en los que sepamos donde enfocar y qué método utilizar en cada caso.

- Destinado a responsables, en distintos niveles, de distintas áreas, que quieran iniciar o reforzar sus planes de mejora continua.

• Exposición dialogada con presentación PowerPoint.

• Análisis de casos reales.

• Realización de ejercicios individuales.

• Realización de ejercicios grupales.

• Se analizan y resuelven casos, importantes y frecuentes de decisión, en ambientes industriales y de servicios.

A lo largo de su trayectoria profesional, el Ing. Julio Alberto Iuso realizó capacitaciones e implementaciones de las principales herramientas de Kaizen. Esta vez, encaró la tarea de introducirlas en un curso pragmático, que tiene como objetivo, no sólo dar a conocerlas en su esencia, sino muy especialmente, ayudar a los participantes a seleccionar los instrumentos o combinación de instrumentos más apropiados para cada caso.

Ing. Julio Alberto Iuso

Más de 30 años en la profesión, abarcando toda la cadena de valor, con foco en el flujo productivo, la confiabilidad de los procesos, el manejo de stocks, el control de los gastos y la gestión de los proyectos.

Con su grupo de ingenieros senior asesora empresas desde el marco conceptual de Lean Manufacturing, las herramientas de Six Sigma (DMAIC) y la Teoría de Restricciones, habiendo conducido más de trescientos seminarios en América Latina.

Estudios universitarios

• Egresó de la Facultad de Ingeniería de la Universidad de Buenos Aires con el título de Ingeniero Industrial en 1974.

• Certificación TOC-ICO

• Certificado por la Theory of Constraints International Certification Organization (TOC-ICO) en Teoría de Restricciones.

Actividad Docente

• Jefe de Trabajos Prácticos de Termodinámica en la Universidad de Buenos Aires (1977-1986).

• Ha dictado más de 120 seminarios públicos sobre temas de gestión – entre ellos, Teoría de Restricciones, Lean Manufacturing, SMED, Calidad, Mejora Continua, Programación y Control de Producción, Estrategias de Repuestos, Cadena de Suministro, Gestión de Proyectos, Gestión de Activos – en IDEA – Instituto para el Desarrollo Industrial de Argentina.

• Dicta regularmente seminarios públicos sobre los mismos temas en distintas ciudades de América Latina.

Actividad profesional

• Es Director de M.A.CONSULTORA desde 1996, brindando servicios de consultoría en temas de Calidad, Confiabilidad de Procesos, Mejora Continua, Control de Gastos y Logística para áreas de Manufactura, Abastecimiento, Cadena de Suministro, Mantenimiento y Proyectos, aplicando los enfoques convergentes de Teoría de Restricciones, Lean Management y Six Sigma, en diferentes empresas de Latinoamérica: Abrinco (Argentina), Aceitera General Deheza (Argentina), Acindar (Argentina), ADEC (Agencia para el Desarrollo Económico de Catamarca Argentina), Aeropuertos Argentina 2.000, Alfaracks (Argentina), Aluar Aluminio Argentino, AM Business (Perú), Argenspray (Argentina), Basf Argentina, Bayer Argentina, Biogénesis (Vetia), Biotay (Argentina), Boehringer Mannheim Argentina (Ahora Roche), Bolland (Argentina), Bunge Argentina, Catalent (Argentina), Centrales Térmicas Mendoza (Grupo CMS Energy), Centro Nacional Biopreparados (Biocen-Cuba), Cepas Argentinas (Gancia), Cervepar- Cervecería Paraguaya (Grupo Bemberg), CI-Control (Bolivia), Compañía Siderúrgica Huachipato (Chile), Complejo Hidroeléctrico Salto Grande (Argentina – Uruguay), Corporación Venezolana de Guayana (Venezuela), Creaciones Silpa (Mac Body-Argentina), Curtiembre Arlei (Argentina), Dana Argentina (Armetal Brake Parts), Danone Argentina (Ex Bagley), DAPSA (Destilería Argentina de Petroleo), Datasul (Argentina), Delphi-Famar Fueguina (Argentina), EG3-Petrobras (Argentina), ESO-European Southern Observatory (Chile), ETESAL (Empresa de Transmisión de El Salvador), Expalsa (Ecuador), Ferrum (Argentina), Ford Argentina, Frigorífico Paladini (Argentina), Fundición San Cayetano (Argentina), F.V. (Argentina), Grupo Domus (Argentina), Grupo Kleinvie (Argentina), Grupo Nabel (Argentina), Grupo Peñaflor, IMPSA (Pescarmona-Argentina), INDUCA (Argentina), Lanxess (Argentina), La Nueva Esperanza (Argentina), Mateo Hermanos (Argentina),Massalin Particulares (Grupo Phillip Morris en Argentina), Merisant Argentina (Nutrasweet), Ministerio Producción y Desarrollo de Catamarca (Argentina), Mintlab (Grupo Saval-Chile), Monsanto Argentina, Monsanto Nordeste (Brasil), Multiradio (Argentina) Municipalidad Catamarca (Argentina), OCA (Argentina), Papeles Santiago (Chile), Parex-Klaukol (Argentina), PB Leiner (Argentina), Petrobras Energia (Argentina), Productos Eyelit (Argentina), Repsol YPF Argentina, Repsol YPF Ecuador, Rizobacter (Argentina), SADESA (Arg), Salta Refrescos-Coca-Cola (Argentina), San Martín Electricidad (Argentina), Sancor Cooperativas (Argentina), Sanofi Pasteur (Argentina), Santista Textil (Grafa-Argentina)), Siderar – (Grupo Techint-Argentina), Tableros Guillermina (Argentina), Tamsa – Tubos de Acero de México (Grupo Techint-México), TBL – The Bottom Line Group (Ecuador), TBL – The Bottom Line Group (Perú), Tetrapak (Argentina), Thales Spectrum (Argentina), Trivento (Argentina), Unitech (Argentina), Willis Tower Watson (Argentina).

• Se desempeñó como Gerente de Negocios de Ellmann y Asociados entre 1993 y 1996.

• Fue Gerente de Operaciones de DASSON (Arredo) de Argentina entre 1990 y 1993.

• En 3M Argentina – Planta Hurlingham se desempeñó como Jefe de Ingeniería y luego como Jefe de Producción entre 1986 y 1990.

• Consultor en el Área Termomecánica, realizando proyectos para Fate (Neumáticos), Yepsa (Yeso El Pehuenche) e Insuisa S.A. (1984-1986)

• Especialista Térmico de Celulosa Argentina en los proyectos de las plantas de Alto Paraná y Puerto Piray (1977-1983).

• Jefe de Mantenimiento de FAIP – Fábrica Americana Industrializadora de Papel entre1974 y 1977.

Modulo I: Filosofía Kaizen

- Proceso y resultados

- Trabajo en grupo

- Mejoras graduales y ordenadas

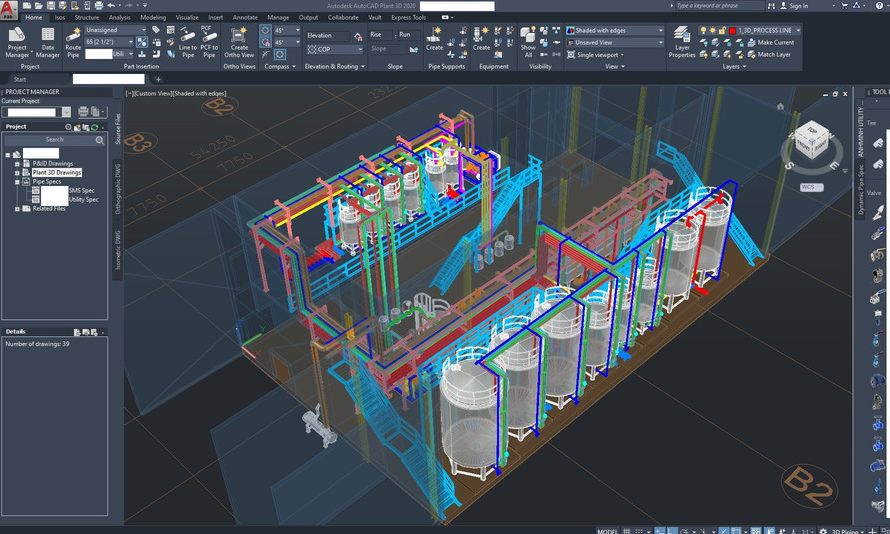

- Flujo, desperdicios y bloqueos

- Acciones típicas de Kaizen

- Estandarización

- Prioridades de mejora

Modulo II: Métricas globales y locales

- Indicadores Económicos básicos

- Lead Times

- Niveles de Servicio – OTD

- OTIF – On Time In Full

- OEE – Overall Equipment Effectiveness

- Calidad de Inventario

- Productividad

Modulo III: Procesos Reactivos de Mejora

- Ciclo de Deming

- Seis Sigma – DMAIC

- RCA

- Nube de Conflicto

Modulo IV: Procesos Preventivos de Mejora

- FMEA (AMFE)

- FMECA

- HAZOP

- RCM

- Poka Yoke

Modulo V: Procesos Directos de Mejora

- Cinco S – Organización de las áreas de trabajo

- Herramientas de Gestión Visual

- SMED – Reducción de tiempos de operaciones de setup

- TRIZ – Resolución de problemas de inventiva

Modulo VI: Desempeño del Facilitador

- Misión y perfil.

- Estructuración de grupos de mejora.

- Pautas de disciplina.

- Claves para la conducción de reuniones.

- Involucramiento, compromiso y participación.

- Búsqueda de consenso

- Incentivos y causas de des-incentivación.

- Interacción con otras áreas.

Modulo VII: Control de Avance

- Indicadores de avance de las soluciones.

- Obstáculos típicos

- Indicadores de Control del Proceso

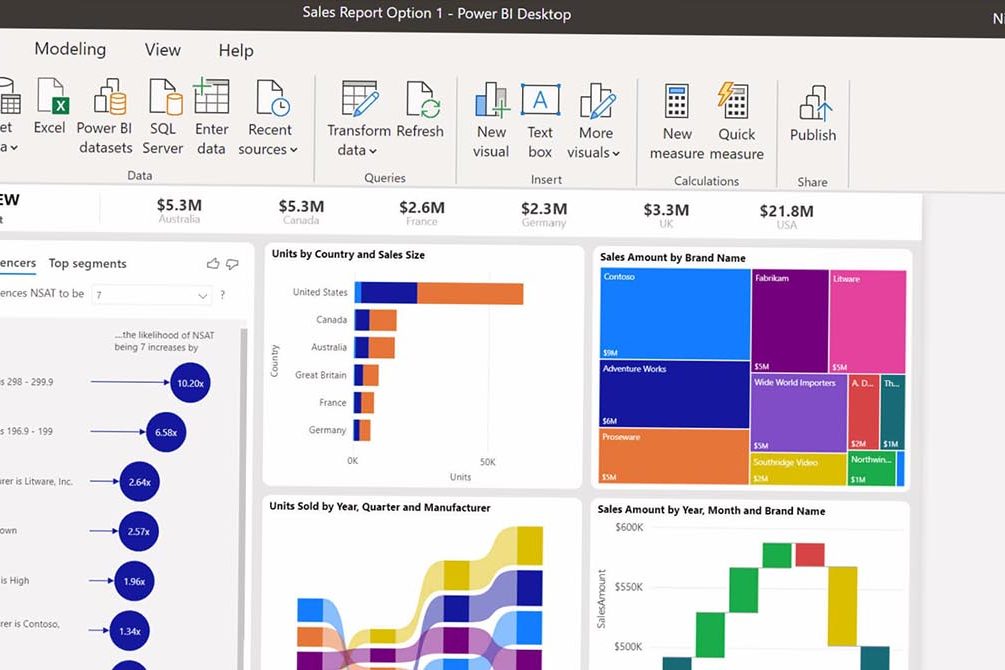

- Tablero de Comando

- Implementación y Control

- Fechas: A definir.

- Duración total: 16 horas

- Modalidades disponibles:

OPCION 1: Clases online en vivo.

OPCION 2: Presencial en planta.

OPCION 3: En diferido en aula virtual.

- Formas de pago: Tarjeta o transferencia. Las empresas del exterior deberán pagar el IVA por tratarse de un servicio brindado en Argentina + el costo del pago internacional.

- Cupo: Una vez que se completa el cupo mínimo lo contactaremos para confirmar la realización del curso.